低氮燃烧工艺

通过燃料系统改造,布风板/风帽改造,分离器改造,二次风系统改造,增加烟气再循环等,有效降低燃煤锅炉NOx排放。...- 详细介绍

技术特点

采用低氮燃烧为主、SNCR为辅的基本NOx减排技术路线,有以下优点:

大幅度降低脱硝装置的初始投资成本;

有效降低氨制品消耗量和氨逃逸量,降低脱硝运行成本;

优化燃烧,提高锅炉负荷,节约厂用电,减轻锅炉磨损;

有效减轻尾部烟道受热面的堵塞和腐蚀。

采用低氮燃烧为主、SNCR为辅的基本NOx减排技术路线,有以下优点:

大幅度降低脱硝装置的初始投资成本;

有效降低氨制品消耗量和氨逃逸量,降低脱硝运行成本;

优化燃烧,提高锅炉负荷,节约厂用电,减轻锅炉磨损;

有效减轻尾部烟道受热面的堵塞和腐蚀。

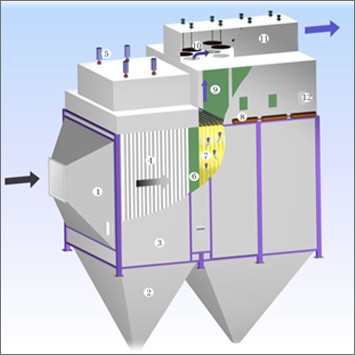

改造途径

燃料系统改造:

燃料粒度控制在合理的范围(0~10mm)内;

实现CFB锅炉给煤播撒的均匀性,尽量减少床温偏差;

强化新鲜燃料着火,促进密相区及后续循环物料燃尽效率,降低炉渣可燃物含量;

提高给煤口播煤风和密封风入炉动量,加强新鲜燃料传质过程;

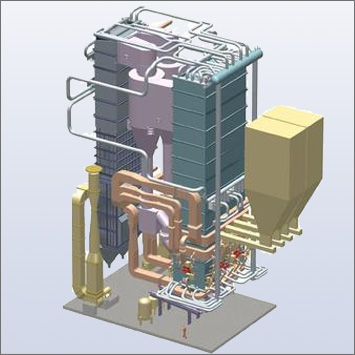

增加烟气再循环:

烟气再循环技术的核心,就是利用烟气具有低O2的特点,将烟气引入一次风中,等效于一次风率的降低,促进密相区物料的还原性气氛,可有效降低床温。

与二次风分级相结合的烟气再循环,可有效实现炉内物料的流态化合理构建,达到深度还原降氮的目的。

布风板/风帽改造

通过风帽小孔开孔率的调整,实现3%~5%的合理范围;

重新核算并验证布风板阻力,按煤种实现合适的阻力;

调整风帽结构,实现风帽内部阻力分配最佳,减少漏灰、磨损;

提高布风均匀性,改善流化效果,减少床温偏差。

分离器改造

主要有以下几个内容:

①分离器入口烟气流速;

②烟气温度;

③粒径和进口颗粒浓度;

④中心筒直径和长度;

二次风系统改造

设置理想的二次风喷口流速,引入低流速概念下的二次风穿透,获得分级送风过程适当的还原性气氛,确保低氮燃烧的良好效果。

调整二次风喷口面积,按照预想不等速分布概念,合理分配不同区域二次风分布数量和对应角度。

在兼顾高效燃尽和炉内脱硝效果的前提下,按照3%~5%的低氧原则,采取必要的技改措施,并辅以精确的燃烧调整配风,以获得良好的效果。

配风重整:

1、配风比例:一次风比例降低,二次风比例增加。

改变:氧量分布/焦炭分布

2、配风位置:二次风合理布局,提高氧量在炉内分布的均匀性,形成分级送风环境,消除炉膛中心缺氧区。