- 详细介绍

石灰石-石膏湿法脱硫工艺概述

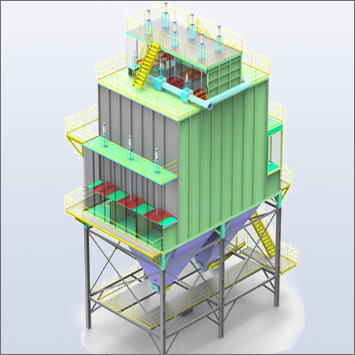

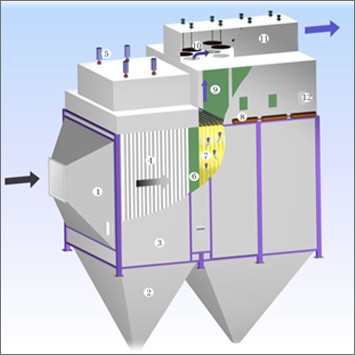

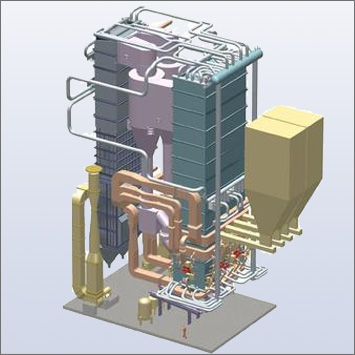

在吸收塔内烟气向上流动且被向下流动的循环浆液以逆流方式洗涤。循环浆液则通过喷浆层内设置的喷嘴喷射到吸收塔中,以便脱除SO2、SO3、HCL和HF,与此同时在“强制氧化工艺”的处理下反应的副产物被导入的空气氧化为石膏(CaSO4·2H2O),并消耗石灰石。

循环浆液通过浆液循环泵输送到喷淋层中,通过喷嘴进行雾化,可使气体和液体得以充分接触。

在吸收塔中,石灰石与二氧化硫反应生成石膏,这部分石膏浆液通过石膏浆液泵排出,进入石膏脱水系统。

经过净化处理的烟气流经除雾器除雾,去除浆液雾滴。同时按特定程序不时地用工艺水对除雾器进行冲洗。

在吸收塔出口,烟气一般被冷却到46—55℃左右,洁净的烟气通过烟道进入烟囱排向大气。

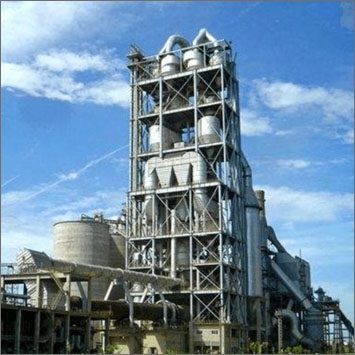

石灰(石)-石膏湿法

(1)吸收剂适用范围广 在 FGD 装置中可采用各种吸收剂,包括石灰石、石灰等

(2)适用范围广 适用于燃煤燃油尾气处理、烧结尾气处理

(3)含硫变化范围适应性强 可以处理燃料含硫量高达 8% 的烟气

(4)机组负荷变化适应性强 可以满足机组在15 ~ 100% 负荷变化范围内的稳定运行

(5)效率高 脱硫效率 99% 以上

(6)吸收剂利用率高 钙硫比低至1.02 ~ 1.0

(7)副产品纯度高 可生产纯度达95% 以上的商品级石膏

与湿电一体设计,消除石膏雨,无烟羽拖尾,达到超低排放要求。

湿式石灰石湿法脱硫的性能保证:

⑴FGD的脱硫效率≥95%

⑵钙硫比Ca/S(摩尔比)不大于1.025

⑶烟气脱硫系统可利用率不低于98%

⑷烟囱入口烟气温度大于82℃

⑸压降:800-1200Pa

⑹除雾器后烟气含湿量:小于75mg/Nm3

⑺负荷变化范围:30-110%

⑻连续负荷变化速度:5%/分钟

⑼电力消耗量:约机组容量的1.0%-1.2%。